-

APQP(사전제품품질계획서) 뜻과 프로세스카테고리 없음 2022. 4. 5. 11:47반응형

APQP(사전제품품질계획서) 뜻과 프로세스 APQP는 사전제품품질계획서라는 의미입니다. 한글로 읽으면 너무 말이 어렵죠. 영어로는 Advanced Product Quality Planning입니다. 영어로도 어려워요.

APQP(Advanced Product Quality Planning)는 자동차산업에서 개발을 위해 사용되는 가이드 또는 메뉴얼의 개념으로 고객사의 관점에서 안정적인 품질 수준을 요구사항 기반으로 제품개발을 할때 단계적으로 별도로 실행해야할 사항들을 규정하는 개발툴이라고 보시면 됩니다.

오늘은 간략히 APQP(Advanced Product Quality Planning)의 정의와 개념 그리고 효과와 프로세스에 대해서 정리해보도록 하겠습니다.

1. APQP(Advanced Product Quality Planning)의 정의

APQP의 정의는 고객 요구 사항을 충족하기 위해 제품기획단계에서부터 양산단계까지 조직의 전체 기능 부문이 함께 추진해야 할 모든 업무단계 및 활동에 대한 품질계획을 사전에 정의합니다.

그리고 이렇게 정의된 내용을 관련부서와의 상호 협력하에 철저히 수행함으로써 조기에 제품의 잠재적 위험 및 문제점을 해결하고 무결함을 보장할 수 있도록 제품 및 공정개발 프로세스를 구현할 수 있는 구조화된 프로세스로 정의됩니다.

2. APQP(Advanced Product Quality Planning)의 탄생

APQP(Advanced product quality planning)는 1980년 대 미국 3대 자동차 제조업체 (Big 3 : GM, Ford, Chrysler)의 전문가들이 만든 프로세스입니다.

Big3 자동차 OEM (Original Equipment Manufacturer) 및 미국 품질 관리 협회 (ASQC)의 자동차 부문 대표는 자동차 업계 내에서 관심사에 대한 공통된 이해를 개발하기 위해 공급 업체 품질 요구 사항을 만들게 됩니다.

이를 통해서 QS -9000 (TS16949의 전신) 품질 시스템을 규정하고 Big3는 모든 부품 공급회사는 QS-9000을 통해 예방 품질 능력을 갖출 것을 요구하였습니다.

APQP는Big3 및 일부 계열사 뿐아니라 전세계의 대부분의 자동차 회사에서 활용되고 있어요. 공급 업체는 일반적으로 APQP 절차 및 기술을 준수해야하며 일반적으로 ISO / TS 16949에 감사 및 등록을 합니다. 이 방법은 현재 자동차산업뿐 아니라 다른 여러 제조 업체들에서도 사용되고 있어요.반응형

공정 관리 계획의 구성은 APQP 매뉴얼에 포함되어있습니다. APQP 프로세스는 AIAG의 APQP 매뉴얼에 정의되어 있으며 AIAG가 제어하고 게시하는 일련의 상호 연관된 문서의 일부입니다. 이 매뉴얼에는 다음이 포함됩니다.

The failure mode and effects analysis (FMEA) manual

The statistical process control (SPC) manual

The measurement systems analysis (MSA) manual

The production part approval process (PPAP) manual

이를 통해서 예측가능한 위험성(Risk)에 대하여 사전에 계획 → 실행 → 검토 → 조치하여 가장 적은 비용으로 최상의 제품은 제공함으로 고객만족과 비용절감을 동시에 실현하는 것이 가장 큰 목표입니다.

3. APQP(Advanced Product Quality Planning)의 효과

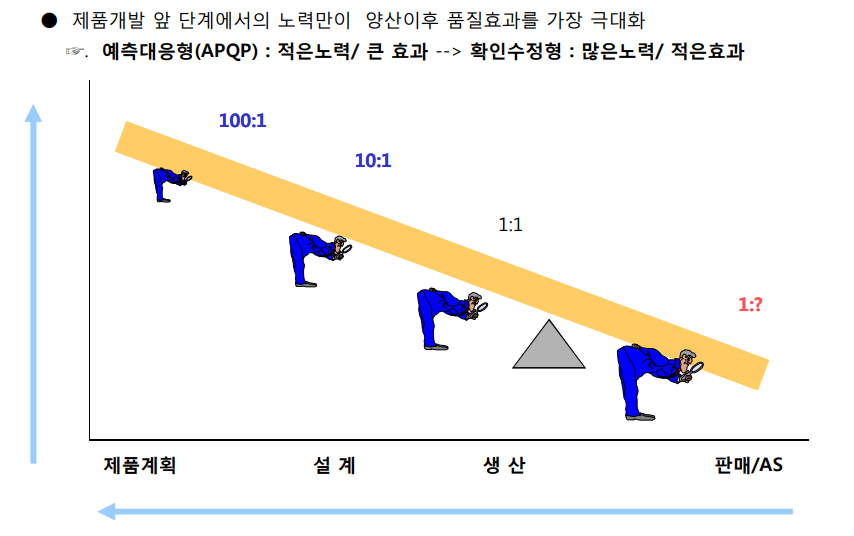

- 품질지렛대의 원리를 이용해서 제품개발의 앞쪽에서의 노력이 양산시점이후의 품질효과를 극대화 하는 것이 가장 큰 효과라고 할 수 있습니다. 제품계획단계에서 들이는 노력은 생산이후에 들이는 노력의 1/100만 들여도 더 좋은 효과를 낼 수 있다는 원리죠.

- 신뢰성 확보가 쉽고 개발기간의 단축이 가능합니다. 그리고 고객만족을 위한 제품개발이 가능합니다. 특히 투자 회수율(ROI)을 높이기 위해서는 적기출시할 수 있는 Time 이 중요합니다.

4. APQP(Advanced Product Quality Planning) Process(프로세스)

ADQP의 프로세스는 다음의 과정을 거치게 됩니다.

1. 고객으로 부터의 설문조사 또는 클램임 등을 검토하여 예상되는 문제점을 List를 정리합니다.

2. 설계 FMEA와 공정 FMEA를 진행하여 예상되는 불량에 대하여 예상 되는 문제점과 검출 방법을 사전에 예상합니다. 정립한 검출방법에 대하여 관리계획서를 작성하고 검사방법, 수량, 수량에 대하여 표준화를 진행 합니다.

5. APQP의 실행을 위한 방안

APQP는 최종적으로 Zero Defect를 지향하면서 시스템을 만들고 그 시스템 위에서 방법론을 펼쳐서 목표를 달성합니다.

시스템은 고객중심, 위험관리, 프로세스 접근법으로 만들어야 합니다. 방법론은는 동시성, 선행성, 티 접근방식이 필요합니다.

이를 위해서는 전체 시스템의 정비 및 교육까지도 필요합니다. 각각의 세부 활용툴이나 구체적인 Process에 대해서는 다른 포스팅에서 다루어 보도록 하겠습니다.

반응형댓글